ホーム > 砂糖 > 各国の糖業事情報告 > 膜とバ技術を融合したバイオマスからの糖製造技術とタイにおける技術実証〜持続可能な原料からの繊維・樹脂・フィルム製品創出に向けた研究〜

最終更新日:2024年3月11日

膜とバイオ技術を融合したバイオマスからの糖製造技術とタイにおける技術実証

〜持続可能な原料からの繊維・樹脂・フィルム製品創出に向けた研究〜

2024年3月

東レ株式会社 先端融合研究所 主任研究員 舩田 茂行

【要約】

東レ株式会社は、多様な素材を提供するメーカーとして、持続可能な資源循環型社会の実現を目指した研究開発を行っているが、その中の一つに、食糧と競合しない非可食バイオマスを原料とする繊維・樹脂・フィルム製品の創出研究がある。本稿では、非可食バイオマスを原料に各種製品の中間体である糖を製造する技術について、基本技術および現在進めているタイでの技術実証について紹介する。またタイにおける非可食バイオマスの活用状況についても概要を記載した。

はじめに

近年の地球温暖化および資源利活用の観点から、持続可能な社会に貢献する技術が望まれている。従来の化石燃料を原料とした化学品の製造に換えて、再生可能なバイオマス(農業残渣)を原料に化学品を製造する技術が確立できれば、化石燃料由来の化学品製造に比べて排出する二酸化炭素(CO2)を削減することができると言われている。これは、化学品廃棄時の燃焼で排出されるCO2を、原料であるバイオマスが植物として大気中から吸収することで理論上CO2を発生させないカーボンニュートラルという特性のためである。

東レ株式会社では、再生可能なバイオマスとして、食糧と競合しない非可食バイオマスを原料に各種化学品の製造原料として利用可能な糖(非可食糖:セルロース由来の糖)の製造技術研究を行っている。当社の非可食糖製造技術は、膜を複合的に使用することで、糖化酵素を回収・再利用して糖製造コストを削減するとともに、糖液を膜濃縮することによって省エネルギーを可能とする省エネ型非可食糖製造技術である。

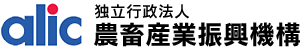

現在、バイオエタノールの製造が盛んであり、エネルギー、農業などに関する政策的後押しも期待できるタイ王国において、当社は技術実証・技術普及活動を行っている。本技術を、当社が現在開発中の糖からモノマー(注1)を製造する技術と組み合わせることで、バイオマスから繊維、樹脂、フィルムなどに用いるバイオマスポリマーの製造を一貫して行うことが可能となり、資源循環型社会の実現を目指すことができる(図1)。

今回は、当社の非可食糖製造技術の紹介およびタイにおける技術実証・普及活動について報告する。

(注1)一般的に、水素と炭素が結びついた低分子化合物を「モノマー」という。モノマーが結合することで「ポリマー」となり、ポリマーはプラスチックの原料となる。

東レ株式会社では、再生可能なバイオマスとして、食糧と競合しない非可食バイオマスを原料に各種化学品の製造原料として利用可能な糖(非可食糖:セルロース由来の糖)の製造技術研究を行っている。当社の非可食糖製造技術は、膜を複合的に使用することで、糖化酵素を回収・再利用して糖製造コストを削減するとともに、糖液を膜濃縮することによって省エネルギーを可能とする省エネ型非可食糖製造技術である。

現在、バイオエタノールの製造が盛んであり、エネルギー、農業などに関する政策的後押しも期待できるタイ王国において、当社は技術実証・技術普及活動を行っている。本技術を、当社が現在開発中の糖からモノマー(注1)を製造する技術と組み合わせることで、バイオマスから繊維、樹脂、フィルムなどに用いるバイオマスポリマーの製造を一貫して行うことが可能となり、資源循環型社会の実現を目指すことができる(図1)。

今回は、当社の非可食糖製造技術の紹介およびタイにおける技術実証・普及活動について報告する。

(注1)一般的に、水素と炭素が結びついた低分子化合物を「モノマー」という。モノマーが結合することで「ポリマー」となり、ポリマーはプラスチックの原料となる。

1 バイオマスからの非可食糖製造技術の研究

2000年代、トウモロコシの子実を原料としたバイオエタノールの製造が、米国、ブラジルを中心に急増したが、トウモロコシの価格、生産量が頭打ちになるという課題があった。そこで、次世代技術として食糧と競合せず、賦存量(潜在的な存在量)の多い非可食バイオマスを原料としたエタノール製造についての研究が米国を中心に盛んに行われたが、現時点で商用稼働している技術は無い。また、バイオマスを原料としたエタノール製造時の中間体(注2)である糖から、繊維・樹脂の原料となるモノマーの基幹物質を製造する研究も世界中で行われているものの、実用化には至っていない。

実用化に至らない主原因の一つは、バイオマスから製造される糖にある。バイオマスからの非可食糖製造方法としては、直接酸糖化法、酵素法などがあるが、現在研究の主流となっている酵素法の非可食糖製造フローを以下に示す(図2)。

(注2)一連の化学反応において、目的最終化合物を得る前の化合物。

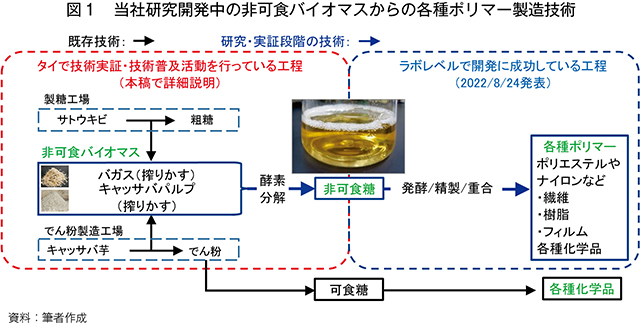

実用化を阻む課題は大きく二つあり、(1)コストが高いこと(特に非可食糖を製造する際に使用する酵素の比例費がコストの多くを占める)(2)非可食糖の品質が粗糖やでん粉由来の可食糖と比べて悪いこと(バイオマス由来の固形分や有機酸などの発酵阻害物を含むため)―が挙げられる。現在、実用化されている技術としては、粗糖やでん粉を原料とした可食糖を用いて各種化学品の発酵生産や触媒変換を通して各種ポリマーを製造する技術があるが(図3)、今後人口増加が見込まれる中、米国のトウモロコシ子実を原料としたエタノール製造と同様に、食糧との競合により可食糖原料の価格上昇が予想される。また、一般的に可食糖よりも非可食糖の方が製造する過程で発生する温室効果ガス排出量を含む環境負荷全般が低いと報告1)されており、今後はバイオマスを原料とした非可食糖の製造技術が望まれると考えられる。

実用化に至らない主原因の一つは、バイオマスから製造される糖にある。バイオマスからの非可食糖製造方法としては、直接酸糖化法、酵素法などがあるが、現在研究の主流となっている酵素法の非可食糖製造フローを以下に示す(図2)。

(注2)一連の化学反応において、目的最終化合物を得る前の化合物。

実用化を阻む課題は大きく二つあり、(1)コストが高いこと(特に非可食糖を製造する際に使用する酵素の比例費がコストの多くを占める)(2)非可食糖の品質が粗糖やでん粉由来の可食糖と比べて悪いこと(バイオマス由来の固形分や有機酸などの発酵阻害物を含むため)―が挙げられる。現在、実用化されている技術としては、粗糖やでん粉を原料とした可食糖を用いて各種化学品の発酵生産や触媒変換を通して各種ポリマーを製造する技術があるが(図3)、今後人口増加が見込まれる中、米国のトウモロコシ子実を原料としたエタノール製造と同様に、食糧との競合により可食糖原料の価格上昇が予想される。また、一般的に可食糖よりも非可食糖の方が製造する過程で発生する温室効果ガス排出量を含む環境負荷全般が低いと報告1)されており、今後はバイオマスを原料とした非可食糖の製造技術が望まれると考えられる。

2 タイにおけるバガス、キャッサバパルプの活用状況

バイオマスの世界賦存量は表に示す通り、稲わらが多いとされている。しかしながら、稲わらは農地に散在しており、工場へ集積するためのシステム作りとその費用が掛かる。一方、サトウキビの搾りかすであるバガスは、賦存量も多く、製糖工場に集積されたサトウキビの圧搾後の残渣として工場からまとまって排出され、バガスヤードに野積みされた状態で保管される。一部ボイラーの熱源などで使用されるものの、さらなる有効活用が望まれている。

なお、日本におけるバガス産出量(令和4年産)は、鹿児島県で14万2414トン、沖縄県では21万3281トンとなっている2、3)。バガスはほとんどが製糖工場の燃料用として使用されており、その他には堆肥の原料や家畜の敷料として使われる。

キャッサバ芋からでん粉を取り出した後の残渣であるキャッサバパルプは、賦存量はバガスに比べて少ないものの、キャッサバパルプから取り出される糖の収率が高い。さらに、糖の種類として微生物が利用しにくいキシロース(5炭糖)が少なく、微生物が利用しやすいグルコース(6炭糖)が多いという特徴がある。バガスと同様にでん粉工場に集積されるが、含水率が85%程度あり腐りやすいため、天日乾燥させることで保存できる状態にした上で、飼料用途などで使用されている。しかしながら、タイなどの熱帯地域では、雨季時は急激な雨が多発し天日乾燥させることができない。含水率が高い状態では保存性に欠けるため、ウェットな状態でのキャッサバパルプの利活用が求められている。

タイは2021年時点でサトウキビの生産量が世界5位(年間生産量6600万トン4)、サトウキビからのバガス割合を25%、バガスの含水率を50%とすると年間825万トン〈ドライベース〉のバガスが集積)、キャッサバ芋の生産量が世界3位、アジア1位(年間生産量3000万トン4)、キャッサバからのキャッサバパルプ割合を60%、キャッサバパルプの含水率を83%とすると年間300万トンのキャッサバパルプが集積)と世界有数のバイオマス保有国であり、豊かな生物多様性と、強みである化学産業を生かしたバイオエコノミーに注力している。またバイオエタノールの導入に関しても政府が導入目標を設定し、拡大が推奨されている。

そこで、当社が研究開発した膜とバイオ技術を融合したバイオマスからの糖製造技術を、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)の支援の下、タイにおいて技術実証を行った。

なお、日本におけるバガス産出量(令和4年産)は、鹿児島県で14万2414トン、沖縄県では21万3281トンとなっている2、3)。バガスはほとんどが製糖工場の燃料用として使用されており、その他には堆肥の原料や家畜の敷料として使われる。

キャッサバ芋からでん粉を取り出した後の残渣であるキャッサバパルプは、賦存量はバガスに比べて少ないものの、キャッサバパルプから取り出される糖の収率が高い。さらに、糖の種類として微生物が利用しにくいキシロース(5炭糖)が少なく、微生物が利用しやすいグルコース(6炭糖)が多いという特徴がある。バガスと同様にでん粉工場に集積されるが、含水率が85%程度あり腐りやすいため、天日乾燥させることで保存できる状態にした上で、飼料用途などで使用されている。しかしながら、タイなどの熱帯地域では、雨季時は急激な雨が多発し天日乾燥させることができない。含水率が高い状態では保存性に欠けるため、ウェットな状態でのキャッサバパルプの利活用が求められている。

タイは2021年時点でサトウキビの生産量が世界5位(年間生産量6600万トン4)、サトウキビからのバガス割合を25%、バガスの含水率を50%とすると年間825万トン〈ドライベース〉のバガスが集積)、キャッサバ芋の生産量が世界3位、アジア1位(年間生産量3000万トン4)、キャッサバからのキャッサバパルプ割合を60%、キャッサバパルプの含水率を83%とすると年間300万トンのキャッサバパルプが集積)と世界有数のバイオマス保有国であり、豊かな生物多様性と、強みである化学産業を生かしたバイオエコノミーに注力している。またバイオエタノールの導入に関しても政府が導入目標を設定し、拡大が推奨されている。

そこで、当社が研究開発した膜とバイオ技術を融合したバイオマスからの糖製造技術を、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)の支援の下、タイにおいて技術実証を行った。

3 膜とバイオ技術を融合したバイオマスからの糖製造技術

(1)技術の概要

バイオマスからの非可食糖製造における課題解決に向け、当社が保有している膜技術およびバイオ技術の適用検討を2008年より開始した。酵素による糖化によって得られた糖化液を、微粒子を除去するMF膜に通した後、UF膜(限外ろ過膜)で精製することで酵素を回収・再利用することができる。さらにNF膜(ナノろ過膜)、RO膜(逆浸透膜)で精製・濃縮することで、糖液中の発酵阻害物を低減し、加熱することで糖を濃縮する蒸発濃縮よりも少ないエネルギーで糖を濃縮でき得ることを国内ベンチ試験(注3)で検証した。図4に製造フローを示す。

酵素は比例費の中で大きな割合を示すことから、糖化液中から糖と酵素を分離して、酵素を再利用する技術ができれば非可食糖のコスト低減に大きく寄与する。膜設備の導入費用および運転に掛かる電力費が増加するものの、それ以上に酵素費の低減ができれば、非可食糖の製造コストを低減することが可能となる。

(注3)実験室規模で行われる開発試験。

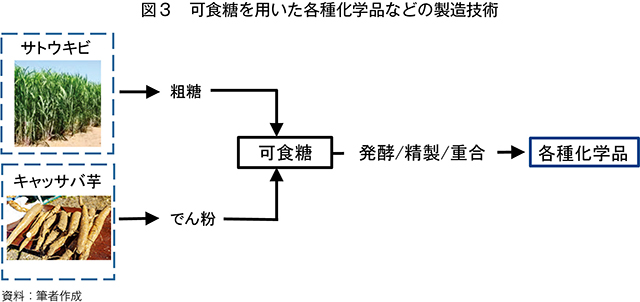

ベンチ試験での検証では、酵素の回収率はバイオマスの種類および前処理方法によって異なることが分かったが、糖化液を膜分離して回収した酵素を再利用することで、新規に投入する酵素量を50〜75%程度低減できることが分かった。また、膜で精製した糖液は、不純物として含まれる発酵阻害物(有機酸、ヒドロキシメチルフルフラール、フルフラールなど)および多糖の濃度が低減されることから、糖から各種化学品を製造する際の次工程である発酵収率向上、精製工程の負荷低減が見込まれ、非可食バイオマスからの各種化学品製造全体のコストをさらに改善でき得るプロセスであることが分かった。図5には膜で精製した糖液の発酵特性を示すが、膜で精製することで可食糖と同等の発酵性となり得ることを検証している。非可食糖からのエタノール発酵製造の場合は、蒸留により精製可能であるため、膜による精製工程の負荷低減効果を見込むことはできないものの、蒸留で精製することができない各種化学品の製造には、本技術によって製造された非可食糖を原料にするメリットがあると考えられる。

酵素は比例費の中で大きな割合を示すことから、糖化液中から糖と酵素を分離して、酵素を再利用する技術ができれば非可食糖のコスト低減に大きく寄与する。膜設備の導入費用および運転に掛かる電力費が増加するものの、それ以上に酵素費の低減ができれば、非可食糖の製造コストを低減することが可能となる。

(注3)実験室規模で行われる開発試験。

ベンチ試験での検証では、酵素の回収率はバイオマスの種類および前処理方法によって異なることが分かったが、糖化液を膜分離して回収した酵素を再利用することで、新規に投入する酵素量を50〜75%程度低減できることが分かった。また、膜で精製した糖液は、不純物として含まれる発酵阻害物(有機酸、ヒドロキシメチルフルフラール、フルフラールなど)および多糖の濃度が低減されることから、糖から各種化学品を製造する際の次工程である発酵収率向上、精製工程の負荷低減が見込まれ、非可食バイオマスからの各種化学品製造全体のコストをさらに改善でき得るプロセスであることが分かった。図5には膜で精製した糖液の発酵特性を示すが、膜で精製することで可食糖と同等の発酵性となり得ることを検証している。非可食糖からのエタノール発酵製造の場合は、蒸留により精製可能であるため、膜による精製工程の負荷低減効果を見込むことはできないものの、蒸留で精製することができない各種化学品の製造には、本技術によって製造された非可食糖を原料にするメリットがあると考えられる。

(2)タイにおける技術実証

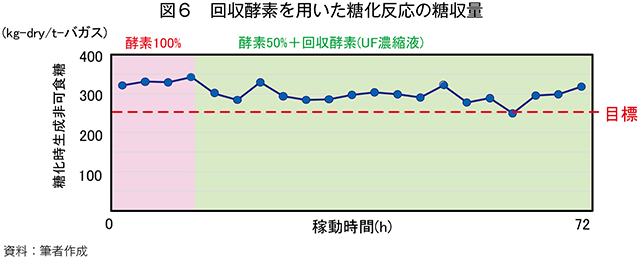

NEDOのプロジェクトである「エネルギー消費の効率化等に資する我が国技術の国際実証事業」に2016年より採択され、2017年1月に東レ株式会社とDM三井製糖株式会社が設立したCellulosic Biomass Technology Co., Ltd.(本社:タイ王国バンコク市、以下「CBT社」という)のタイ王国ウドンタニ県事務所に実証設備を建設、2018年に完成した(写真)。設備の規模はバガス1日当たり10〜12トン (乾燥重量)の処理能力を有し、この設備で実施したのはバガスを90度でアルカリ処理(酵素反応の効率を上げるための前処理)することでリグニンを除去した後、酵素糖化、固形分離、膜処理を行うプロセスである。実証に当たってはCBT社の現地スタッフに技術指導・技術移管を行い、72時間連続運転を実証した。また膜による酵素回収率についても図6に示す通り、目標である50%の酵素活性回収率(同等の収率を得るために必要な新規酵素量を50%削減)を実証した。実証試験で判明した課題として、非製糖期(雨季)中に微生物によるバガス中の一部成分分解が起こり、糖化時の収量が低下することが分かった。糖化時の収量低下は酵素回収率にも影響することから、種々の改善方法を検討した結果、微生物の繁殖を抑制する保管方法により、非製糖期中の収量も改善することができた。

非可食糖の製造・精製に膜を用いる技術は世界初の技術であり、膜が連続的に安定運転できるかが大きなポイントとなる。膜の連続運転を繰り返し行う際に、アルカリ(pH12以上)による膜の過度な洗浄が糖の阻止率(注4)を低下させることが分かり、適切な膜の洗浄方法を行うことで、計算上1年以上の運転を行っても目標の阻止率の維持が可能であることも本実証試験を通して検証することができた。

(注4)膜によって特定の溶質の透過が阻止される割合。(1-ろ液中の溶質濃度/濃縮液中の溶質濃度)×100%で表される。

非可食糖の製造・精製に膜を用いる技術は世界初の技術であり、膜が連続的に安定運転できるかが大きなポイントとなる。膜の連続運転を繰り返し行う際に、アルカリ(pH12以上)による膜の過度な洗浄が糖の阻止率(注4)を低下させることが分かり、適切な膜の洗浄方法を行うことで、計算上1年以上の運転を行っても目標の阻止率の維持が可能であることも本実証試験を通して検証することができた。

(注4)膜によって特定の溶質の透過が阻止される割合。(1-ろ液中の溶質濃度/濃縮液中の溶質濃度)×100%で表される。

4 今後の展開

(1)バガスを原料とした非可食糖の製造

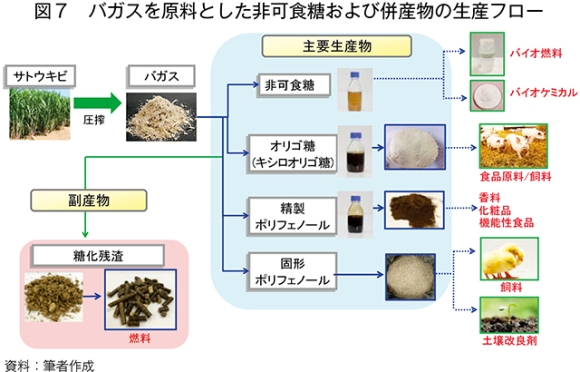

タイで技術実証した、バガスを原料とした非可食糖の製造技術は、非可食糖以外にも有価物としてオリゴ糖(キシロオリゴ糖)、ポリフェノール(バガス中のリグニン成分)を併産するプロセスとなっている(図7)。オリゴ糖、ポリフェノールは飼料用途に用いることで、家畜の飼料効率を向上させることが分かっている。またDM三井製糖株式会社の研究で、本プロセスから併産されるポリフェノールは認知機能改善の効果、食品の呈味(注5)改善効果を有することが明らかとなっており、今後はこれらの併産物を含めた非可食糖の製造販売事業の事業性評価を進める。

(注5)食品に含まれている味のことで、甘味、酸味、塩味、苦味およびうま味などを指す。

(注5)食品に含まれている味のことで、甘味、酸味、塩味、苦味およびうま味などを指す。

(2)キャッサバパルプを原料とした非可食糖の製造

現在、CBT社に設置した実証設備にキャッサバパルプ原料の前処理装置増設を実施中であり、2024年度よりキャッサバパルプ1日当たり10トン(乾燥重量)を原料とした非可食糖製造(糖として1日当たり5トン規模)を実証する計画である。キャッサバパルプを原料とした非可食糖は糖変換効率が高いため酵素使用量が少なく、キシロースが含まれないことから、バガスのように有価物の併産が無くとも経済的に成り立つ可能性があり、実証試験を通してフィージビリティスタディ(実現可能性調査)を進め、商業スケールへのスケールアップへと進めていく。

(3)非可食糖からのポリマー製造研究

当社では現在、ラボレベルではあるが、非可食糖からのナイロン66(注6)の原料となる100%バイオアジピン酸を製造する技術を開発している5)。バイオマスから非可食糖を製造する技術を確立し、量産化のめどを得たことから、食糧と競合せず豊富に存在するバイオマスを原料とした繊維や樹脂などの化学品の一貫製造確立を目指す。具体的には、タイの製糖企業やでん粉製造企業などのバイオマス保有者と連携し、非可食糖の供給体制を構築し、現在開発を進めている非可食糖からのアジピン酸製造技術のスケールアップを進める。さらに非可食糖をグローバルに化学品企業に提供し、石油由来の化学品を、食糧と競合しない植物由来の製品に置き換えることで、サーキュラーエコノミー(循環経済)の実現を目指している。

(注6)耐久性、強度、剛性に優れた素材で、繊維や樹脂としてさまざまな用途で使用されている合成繊維。

(注6)耐久性、強度、剛性に優れた素材で、繊維や樹脂としてさまざまな用途で使用されている合成繊維。

おわりに

当社では、今回紹介した非可食糖製造技術およびタイにおける技術実証と、現在開発中の糖からの100%バイオアジピン酸の製造技術により、地球温暖化の抑制と持続可能な資源循環型社会の実現を目指している。今後も実証試験、開発を進め、革新技術・先端材料の提供により、人々のライフスタイルの多様化に応え、豊かな生活の実現とサステナビリティの両立に貢献していく。

【引用文献】

1)Neha et.al., “Comparative Life Cycle Assessment of Bioethanol Production from Different Generations of Biomass and Waste Feedstocks” Procedia CIRP, vol. 116, 2023, 630-635

2)鹿児島県農政部農産園芸課「令和4年産さとうきび及び甘しゃ糖生産実績」〈https://www.pref.kagoshima.jp/ag06/sangyo-rodo/nogyo/nosanbutu/satokibi/seisannjyoukyou.html〉(2024/2/16アクセス)

3)沖縄県農林水産部糖業農産課「令和4/5年期バガス・ケーキ及び糖蜜の利用状況調査」〈https://www.pref.okinawa.jp/shigoto/nogyo/1010390/1023584/1010408.html〉(2024/2/16アクセス

4)国際連合食糧農業機関「FAO STAT」〈https://www.fao.org/faostat/en/〉(2024/2/2アクセス)

5)東レ株式会社「2022年8月24日東レニュースリリース『世界初 非可食バイオマスを原料とする糖からナイロン原料を創出』」〈https://www.toray.co.jp/news/details/20220817150637.html〉(2024/2/2アクセス)

【引用文献】

1)Neha et.al., “Comparative Life Cycle Assessment of Bioethanol Production from Different Generations of Biomass and Waste Feedstocks” Procedia CIRP, vol. 116, 2023, 630-635

2)鹿児島県農政部農産園芸課「令和4年産さとうきび及び甘しゃ糖生産実績」〈https://www.pref.kagoshima.jp/ag06/sangyo-rodo/nogyo/nosanbutu/satokibi/seisannjyoukyou.html〉(2024/2/16アクセス)

3)沖縄県農林水産部糖業農産課「令和4/5年期バガス・ケーキ及び糖蜜の利用状況調査」〈https://www.pref.okinawa.jp/shigoto/nogyo/1010390/1023584/1010408.html〉(2024/2/16アクセス

4)国際連合食糧農業機関「FAO STAT」〈https://www.fao.org/faostat/en/〉(2024/2/2アクセス)

5)東レ株式会社「2022年8月24日東レニュースリリース『世界初 非可食バイオマスを原料とする糖からナイロン原料を創出』」〈https://www.toray.co.jp/news/details/20220817150637.html〉(2024/2/2アクセス)

このページに掲載されている情報の発信元

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8678

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8678