ホーム > 畜産 > 畜産の情報 > 未利用資源を活用した資源循環型養豚生産システム〜セブンフーズ株式会社の事例〜

広島大学大学院 統合生命科学研究科 准教授 長命 洋佑

【要約】

国際的な穀物飼料や農業資材の価格高騰により、輸入飼料依存からの脱却に向けた国産飼料増産への対策が喫緊の課題となっている。本稿では、熊本県で未利用資源および国産飼料を活用した養豚経営の先進事例であるセブンフーズ株式会社の取り組みを事例として取り上げる。食品工場より排出される未利用資源の飼料化(エコフィード)、飼料用米・子実トウモロコシなどの国産飼料生産拡大などの取り組みによる資源循環型の養豚生産システムの実態を明らかにする。

1 畜産経営を取り巻く環境と自給飼料生産の動向

畜産経営を取り巻く環境は危機的な状況にひんしている。地球規模で問題となっている平均気温の上昇、干ばつや豪雨などの気象変動やそれに伴う気象災害、中国やインドなど急激な経済発展を見せる国々での食料需要拡大に伴う食料調達の競争激化、さらにはロシアによるウクライナ侵攻の情勢も加わり、世界的な穀物価格の高騰や食料生産の不安定化の問題が顕在化している。食品原材料や農業生産資材を海外に依存しているわが国では、配合飼料や化学肥料、燃料費などが高騰し、畜産経営に大きな打撃を与えている。特に、ウクライナ情勢の緊迫は、国際物流における供給の不安定化などを招いたことから、わが国における食料安全保障の強化は最重要の課題であるといえよう。

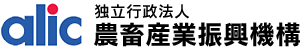

自給飼料生産については、図1に示すように1990(平成2)年の104万6000ヘクタールをピークに減少傾向で推移し、2005年には90万6000ヘクタールまで低下した。しかし、06年には配合飼料価格が高騰したため飼料増産に取り組んだことや、経営所得安定対策による稲発酵粗飼料(WCS)および飼料用米の作付けが拡大したこともあり、16年には98.8ヘクタールまで一時回復したが、その後再び減少傾向に転じて推移し20年には95万6000ヘクタールとなった。ところが、21年以降、ウクライナ侵攻による農業生産諸資源の価格高騰などの影響などもあり、飼料生産面積は増加傾向となり、22年は102万6000ヘクタールまで回復している。

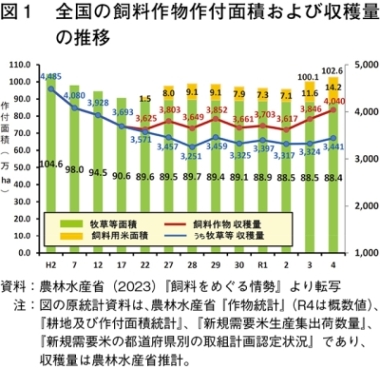

飼料自給率について見ると、22年度(概算)の全体での飼料自給率は26%であり、このうち、粗飼料自給率は78%、濃厚飼料自給率は13%となっている。また、経営コストに占める飼料割合は、粗飼料の給与が多い牛(乳牛・肉用牛)で3〜5割、濃厚飼料が中心の豚や鶏で5〜6割を占めており、昨今の情勢に鑑みると、飼料費の低減は不可欠であるといえる。

そうした中、農林水産省(2020)が制定した『食料・農業・農村基本計画』では30(令和12)年度の飼料自給率目標を図2のように設定している。具体的には、粗飼料においては草地の生産性向上、飼料生産組織の高効率化などを中心に、濃厚飼料においてはエコフィードや飼料用米の利用拡大などにより自給率の向上を図り、粗飼料自給率を100%、濃厚飼料自給率を15%に引き上げ、全体として34%の飼料自給率目標を設定するとともに、「輸入飼料に過度に依存した畜産から国産飼料に立脚した畜産への転換」を推進している。

その他の国産飼料の増産に関しては、令和4年度補正予算で「飼料自給率向上総合緊急対策」が実施され、耕畜連携の取り組みなどによる国産飼料の生産・利用拡大などの支援が図られた。また、5年度予算として、「国産飼料の生産・利用拡大対策」が組み込まれている。対策のポイントとしては、飼料の安定生産のための草地改良や飼料生産組織の運営強化、放牧および未利用資源の活用などの国産飼料の一層の増産・利用のための体制整備、公共牧場等が有する広大な草地等のフル活用による国産飼料の生産・供給などの取り組みを支援し、飼料生産基盤に立脚した畜産経営の推進が図られている。具体的な取り組み事業としては、畜産生産力・生産体制強化対策事業のうち国産飼料の生産・利用拡大および公共牧場機能強化等体制整備事業が主な柱となっている。

そこで本稿では、食品工場から排出される未利用資源の飼料化(エコフィード)や地域の生産者と連携し子実トウモロコシの生産拡大を図っているセブンフーズ株式会社(以下「セブンフーズ」という)への調査を行い、資源循環型の養豚生産システムの取り組み実態を明らかにするとともに、次世代に向けた取り組みについて検討を行う。以下、次節では同社の経営概況について整理を行う。第3節では、同社が取り組んでいる資源循環型農業としての「セブンフーズ式農業」について整理を行う。第4節では、同社が取り組んでいる国産飼料生産の拡大に向けた取り組み実態について述べる。第5節では、同社が掲げる次世代のための人材育成の取り組みについて整理を行う。最後、第6節ではこれまでのまとめを行う。

そこで本稿では、食品工場から排出される未利用資源の飼料化(エコフィード)や地域の生産者と連携し子実トウモロコシの生産拡大を図っているセブンフーズ株式会社(以下「セブンフーズ」という)への調査を行い、資源循環型の養豚生産システムの取り組み実態を明らかにするとともに、次世代に向けた取り組みについて検討を行う。以下、次節では同社の経営概況について整理を行う。第3節では、同社が取り組んでいる資源循環型農業としての「セブンフーズ式農業」について整理を行う。第4節では、同社が取り組んでいる国産飼料生産の拡大に向けた取り組み実態について述べる。第5節では、同社が掲げる次世代のための人材育成の取り組みについて整理を行う。最後、第6節ではこれまでのまとめを行う。

2 セブンフーズの経営概況

セブンフーズの本部事務所は、熊本県北東部の菊池市にある。東部ならびに北部は阿蘇外輪山系を有する中山間地が、西部ならびに南部には菊池川・白川流域に広がる台地・平野部が広がっており、自然豊かな地域である。

現在の代表取締役は前田佳良子氏である(写真1)。同氏の父親が1970年に開始した養豚事業が現在まで引き継がれている。92年に法人化し、セブンフーズ株式会社に社名変更した。前田氏は、2005年に農業生産法人の認可を受けたタイミングで、父親の跡を継いで代表取締役に就任した。

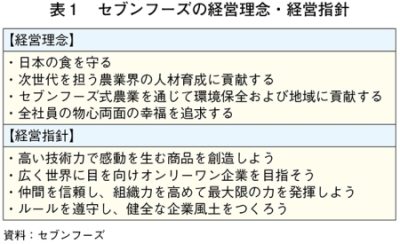

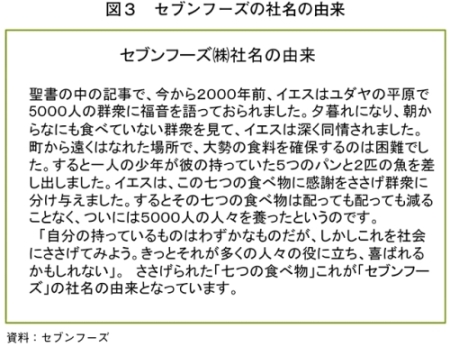

セブンフーズの経営理念および経営方針は表1に示す通りである。社員は、経営理念に共感して入社するケースが多い。特に、「日本の食を守る」という使命感のある人が多いとのことである。内定式の際には、前田氏自らが新入社員に経営理念に対する想いを伝え、想いの共有を図っている。入社式の時には、新入社員は皆理念の意味を理解してきており、経営理念の浸透が図られている。ちなみに、社名は聖書に由来しているとのことであり、「自分の持っているものはわずかなものだが、しかしこれを社会にささげてみよう。きっとそれが多くの人々の役に立ち、喜ばれるかもしれない」という思いからである(図3)。

セブンフーズの主な事業は養豚であり、その他に資源循環型農業による飼料作物、露地野菜の生産を行っている。

23年現在、56ヘクタールの養豚施設で年間5万頭強の肉豚出荷を行い、年間売上高は20億円となっている。また、飼料作物、露地野菜の生産に関しては、20ヘクタールの農地で200トンの生産を行い、売上高は1000万円である。社員数は67人で、うち正社員は55人となっている。正社員の平均年齢は36歳、正社員の平均勤続年数は8年と若い社員が多いのが特徴である。

菊池市、阿蘇市、大津町に5農場を抱え、常時2万5000頭を飼養し、年間5万頭の出荷を行っている。なお、阿蘇市の阿蘇農場を除く4カ所の養豚場は本部から5〜10分以内のところに位置しており、豚舎の周りは菜の花で覆われている(図4、写真2)。

繁殖農場は大津町に大津第一農場と第二農場の二つがある。大津第一農場は08年に稼働した。敷地面積3万5000平方メートルの敷地で、繁殖の母豚数1000頭や子豚など、計6000頭が飼養されている。主な施設として、AI(人工授精)センター、交配豚舎、離乳舎、妊娠豚舎、分娩舎など26棟が立ち並んでいる。他方、大津第二農場は10年に稼働し、交配豚舎、離乳舎、妊娠豚舎(フリーストール)、分娩舎など9棟から成り、7万6000平方メートルの敷地に母豚1000頭のほか、計6000頭が飼養されている。

肥育農場は、菊池市の旭志 農場、杉水農場のほか、阿蘇農場の三つがある。旭志農場は08年に稼働し、3万9000平方メートルの敷地で常時飼養頭数5500頭、年間出荷頭数2万1000頭を誇り、同社の中で最も飼養頭数が多い農場である。杉水農場は、セブンフーズの創業農場である。敷地面積は2万2000平方メートルであり、常時飼養頭数は4000頭、年間出荷頭数は1万2000頭となっている。これらの農場では、後述する「自動測量出荷システム」が導入されている。最後に阿蘇農場であるが、エコフィードを活用した液体飼料で環境にやさしい農場造りを行っている。敷地面積は同社の中で最も広く9万3000平方メートルであり、常時飼養頭数は4500頭、年間の出荷頭数は1万7000頭となっている。

セブンフーズでは、飼養されている母豚から週に約1000頭の子豚が生まれ、年間で約5万頭の出荷を行っている。

3 資源循環型農業「セブンフーズ式農業」の取り組み

セブンフーズの農場を訪問した際、防疫措置の関係で豚舎に入ることはできなかったが、母豚が何百頭もいる豚舎を外から見学した時は、驚くほど臭いは気にならなかった。それを可能にしているのが「セブンフーズ式農業」である。通常、豚のふん尿は浄化槽で処理するが、同社では独自に開発した「発酵床(バイオベッド)」によるふん尿処理のシステムを導入している。「発酵床」とは、堆肥におがくずやもみ殻に好気性細菌を混ぜて、発酵させたものであり、ふん尿を即時に発酵処理するため、臭いを抑えることができる。

このシステムの取り組みは2003年から始まった。まず、母豚120頭規模の自社農場の繁殖・肥育豚舎で発酵床の利用を試みた。試行錯誤を繰り返す中で、臭いが少なく汚水を流さない、浄化槽を不要とする飼育システムを3年がかりでようやく確立した。06年には会社名を冠した「セブンシステム」として、畜舎の建設構造と発酵床の処理方法に関する二つの特許を取得した。特許を取得したことで周囲からの発酵床システムへの信用が高まった。また、各養豚場の周辺には住宅やホタルの生息地があるため、地域住民へ配慮した飼養管理に努めている。

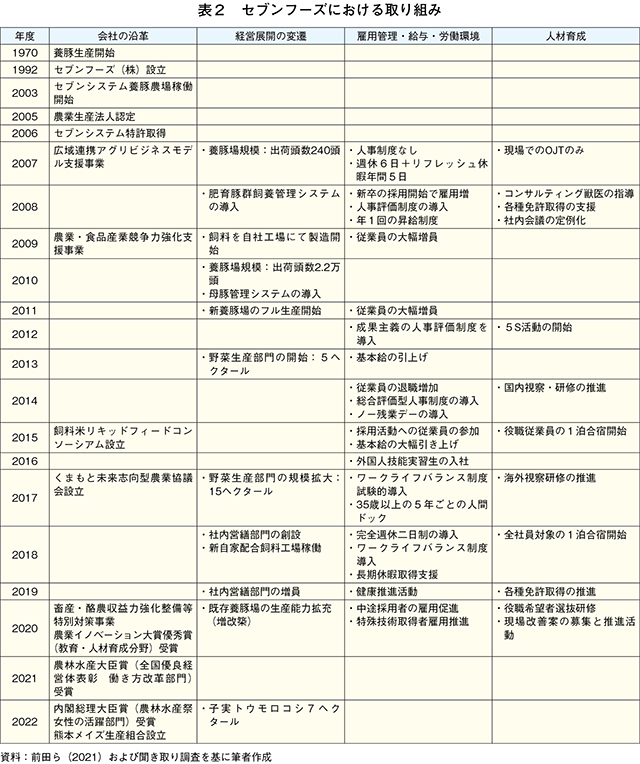

こうしたふん尿処理システムを構築した同社は、07年に農林水産省モデル支援事業(広域連携アグリビジネスモデル支援事業)に採択されたことが契機となり、08年に大津第一農場が稼働するなど、大規模な農場整備が12年まで進んだ。07年の時点では、社員数はわずか4人、年間の出荷頭数は240頭、売上高は9000万円の中小規模経営であったが、12年までの間に社員数は64人、出荷頭数は4万6000頭、年間売上高は15億円にまで急拡大した(前田ら2021)。

その一方で、生産規模が急激に拡大したことで多くの人材が必要となり、大学生・高校生などの新卒、中途採用、女性従業員の採用などさまざまなライフステージの人材を採用する機会が増加したことが契機となり、人材評価制度を導入するに至った。

急激な飼養頭数規模拡大への対応に際して、同社ではアニマルウェルフェアの実践を試みている。例えば、08年に欧州で開催された農業機材の展示会で「母豚群飼養管理システム=フリーストール」に出会い、10年にドイツから16基導入した(写真3)。これは、妊娠中の母豚を狭い囲いに入れるのではなく、自由に歩き回らせることでストレスにも配慮したフリーストールである。広い部屋の中で群れになっていても各個体を識別できるよう、各母体の耳にはICタグを装着させている。飼料の給与に関しては、24時間自由摂取となっているが、体重増加を管理するため、ICタグの利用により100グラム単位で給餌量を調整できるようになっている。こうしたことで健康状態の維持や疾病の早期発見が可能となった。

また、ドイツから自動的に体重を計測する「オートソーティングシステム」を08年に導入した(写真4)。このシステムは、放し飼いの広い部屋から給餌する部屋に移動させる際に、豚は必ずこの装置を通るような仕組みとなっており、豚1頭だけが通れる大きさで、床に体重計が装備されており、自動的に体重が計測されるつくりとなっている。もし、出荷に適した体重であれば、出荷部屋に向かう扉だけが開き、逆に出荷に適していない体重であれば、給餌スペースに通じる扉だけが開く仕組みとなっている。多頭数で豚を飼養している場合、出荷可能な体重の豚を探し、その豚だけを別の部屋に追い込むのは従業員にとって非常に負担のかかる作業である。また、追いかけられる豚にとってもストレスとなる。これらのシステムを同社では「自動測量出荷システム」と呼んでいる。

その一方で、08年からは生産コストの大半を占める飼料費を抑制するため、当時話題となっていた食品残さなどの未利用資源を利用して製造される飼料である「エコフィード」の導入を開始した。当初は、食品残さに関する知識・経験も乏しく、手作業による分別、異物の混入防止、夏場の腐敗防止などに加え、数量・時間指定、専用容器、温度管理、集荷などの体制づくりに苦心した。現在、セブンフーズでは国産飼料を組み合わせて自社飼料工場で自家用飼料の製造を行っている。セブンフーズが自家用飼料の製造に着手したのは09年のエコフィードが始まりである。当時、母豚数120頭規模であった杉水農場の敷地内に、食品工場から出される残さを受け入れ、液体飼料を製造する液体飼料化プラント(木造平屋建て、床面積72平方メートル)を総額3500万円をかけて建設した。さらに、併せて肥育用豚舎1棟(木造平屋建て、床面積360平方メートル)を建て替えた。この豚舎で飼養される豚はエコフィードのみが給与され、ブランド豚として出荷されていた。

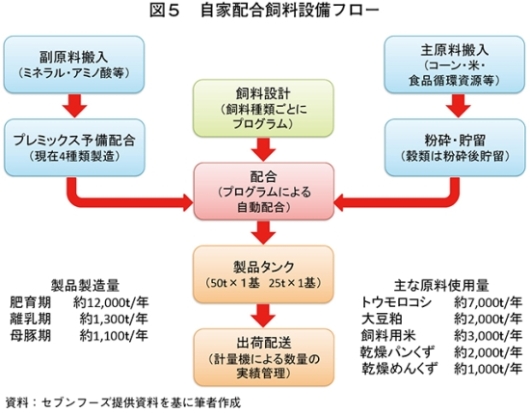

写真5は、18年に旭志農場で稼働した新しい自社飼料工場である。セブンフーズでは図5に示すような流れで、自家配合を行っている。原料としては、トウモロコシ(年間約7000トン)、大豆かす(同約2000トン)、飼料用米(同約3000トン)、乾燥パンくず(同約2000トン)、乾燥めんくず(同約1000トン)などのほか、生めん、焼酎かす、オートミールなどの未利用資源(食品製造副産物、加工くず、余剰食品など)を利用している(写真6)。配合比率としては、未利用資源15%、飼料用米35〜40%、輸入トウモロコシ、大豆かすなどに微量成分を配合し、TMR(Total Mixed Ration:混合飼料)を製造している。飼料の配合構成に関しては、日本標準飼料成分表や日本食品標準成分表を参考に、5大栄養素(タンパク質、脂質、炭水化物、ビタミン、ミネラル)の配合を表計算ソフトで計算し、その比率を決定している。この取り組みを始めるきっかけとなったのは、前田氏が栄養士の資格を有していたためである。現在は専門の担当者を配置し、多種多様な飼料原料に対応すべくシステムの深化が図られている。TMRは成長ステージや季節、投入する未利用資源などを勘案しながら1週間単位で製造を行っている。各ステージにおけるTMRの製造量は、肥育期用として年間約1万2000トン、離乳期用として同1300トン、母豚期用として同約1100トンが製造されている。なお、水分量が多い未利用資源は成分の調整が難しく、カビが生える懸念があることや、異物が混入している可能性があるなどの理由により、レストランやコンビニから排出されるものは飼料原料として利用していない。

これらの飼料原料に関しては、同約1万トン以上の子実トウモロコシおよび飼料用米の受け入れが可能となっているほか、約30社の食品メーカーと契約し、未利用資源を受け入れている。

4 国産飼料生産への取り組み

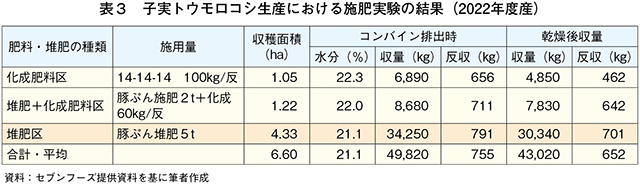

セブンフーズでは、前節で述べた未利用資源を飼料化したエコフィードの利用による資源循環型生産方式に加え、国産飼料生産として、子実トウモロコシの生産にも取り組んでいる。同社では、2022年度に豚ぷん堆肥を用いた施肥実験を実施した。結果は表3に示す通りである。豚ぷん堆肥を施用した堆肥区では、収穫時(コンバイン排出時)の水分は21.1%、反収791キログラム、乾燥後は反収701キログラムとなっており、他の施肥区と比べて、高収量であったことが示された。これらは、豚ぷん堆肥の活用の可能性を示唆する結果であったといえ、今後の利用拡大が期待される。

ただし、現状の施設整備では、1日当たりの収穫面積は2.1ヘクタールであり、22年度産の栽培面積だと3.5日かかる。また、乾燥が可能なのは1日当たり1.4ヘクタール分までであり、こちらは5日間かかるため、現状の収穫能力では規模拡大が困難である。今後は、貯蔵施設(グレインビンの設置)も検討しており、子実トウモロコシの規模拡大を図っていく予定である。

さらに、セブンフーズでは国内での子実トウモロコシ生産の拡大を目指し、22年12月14日に、株式会社サン・ファーム(採卵養鶏業)や、八代、玉名、阿蘇といった県内の生産者とともに子実トウモロコシ生産を行う「熊本メイズ生産組合」を発足させた。23年度の同組合の事業計画としては、(1)セブンフーズの圃場 で30ヘクタールの子実トウモロコシを生産(2)耕種農家と子実トウモロコシの生産契約(3)専用の収穫機と乾燥機の整備−を掲げている。特に(2)(3)に関しては、1〜3ヘクタールの面積で試験的に生産を行うグループを募り、収穫機や乾燥機などの機械をセブンフーズが貸し出すことで子実トウモロコシ生産の拡大を目指す。各グループで生産・収穫した子実トウモロコシは、セブンフーズが責任をもって買い取りを行う契約を結んでいる。

通常、水分が25〜30%の子実トウモロコシをフレコン(フレキシブルコンテナバッグ)で搬送し、乾燥機に投入し、水分量が13%以下になるように4時間乾燥をする。その乾燥したトウモロコシに対して値段を確定し買い取りを行う。例えば、試験的に10ヘクタールを栽培した場合、最初は、セブンフーズの機械を貸し出すが、自身のところで機械を購入した方が効率的であると思った場合は、機械の購入をしてもらってもよいし、機械の購入が効率的でないと思ったらセブンフーズの機械を借りて作業を行っても良いなど、生産者の状況に合わせて規模拡大を図っていく予定である。他方、子実トウモロコシを生産するに当たっては、セブンフーズで発生した豚ぷん堆肥を各グループの圃場に還元することで、耕畜連携の推進を図っている。写真7は、こうした子実トウモロコシ生産の現場視察の様子であり、近年、視察者が増加傾向にある。

将来的には、さらなる子実トウモロコシの拡大を進めていくとともに、飼料用米の拡大も進め、輪作体系を構築していく。具体的には、セブンフーズで利用する飼料の自給率は、飼料用米35%、未利用資源20%を目指し、自給率向上に向けた取り組みを進めていく予定である(図6)。

5 次世代のための人材育成

セブンフーズでは、次世代の畜産事業を担う人材の育成にも力を注いでいる。現在の人材育成を重視した人事評価は、「成績・損益目標」「職務遂行能力」「執務態度」の三つにより行われている。それらの評価は以下のような比率となっている。「成績・損益目標」は、目標に対する結果の評価となっており、その比重は20%以下にとどめるように設定している。「職務遂行能力」は、スキルの向上などの評価であり、40%前後となっている。「執務態度」は、業務態度や心身管理を重要視しており、評価比重は40%前後となっている。その中でも、「職務遂行能力」が最重要課題となっている。

急激な規模拡大が図られた2008年ごろは、成果主義に重点が置かれていた。表2に示すように12年に導入した成果主義の人事評価制度を導入した時は、成績・成果が7割、スキルや勤務態度が3割であった。成果主義の名の下、目の前の目標数値達成に重きが置かれたため、社員は疲弊し、働く意欲を失ってしまった。その結果、当時19人いた女性社員のうち6人が退職してしまった。そこには、幹部候補生として育ててきた若手社員たちも含まれていた。こうした事態を重く見た前田氏は、長期的な社員定着の必要性を感じ、15年を境に、成果主義から人材育成へ方向転換を図った。

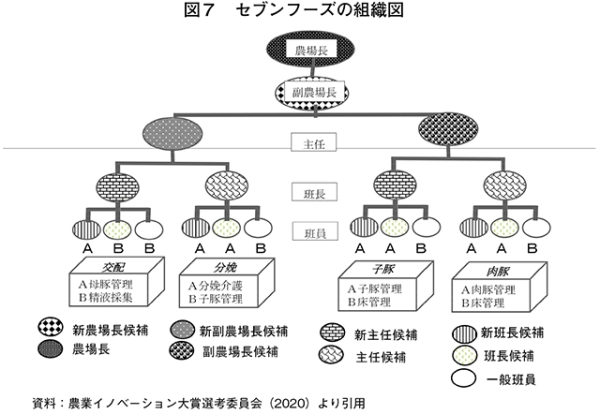

「どうやって次の役職者(幹部)を育てながら規模拡大・事業拡大を図っていくのか」について、考え抜いて生み出されたのが、図7に示す組織構成である。この組織図は、階層的な人的組織を示しているが、キャリアアップの仕組みを内包したものである。例えば、副農場長は次の農場長に、現在の農場長は、新しい農場ができればそこの農場長になるといったキャリアアップの道筋を提示することで意識付けを行い、その下で人材育成を図る仕組みである。このような上司へのキャリアアップの道筋を提示することで、社員のモチベーション向上を促す取り組みは、全社員、個人個人の成長へとつながっていき、その成長が現在のセブンフーズの基礎となったといえる(注)。

次に着手したのが「働き方改革」である。セブンフーズでは18年度より完全週休二日制を導入し、休暇数を年間104日に増加させることを試みた。日々作業のある養豚業界では考え難い取り組みであるといえる。完全週休二日制を導入した場合、残業が増えるなどの懸念があったため、農場長・社員達からは不安の声があった。社員のことを大切に考えている前田氏の想いに突き動かされた社員は、業務の明確化を図り、各々がその日行う業務を集中的に終了するよう心がけた結果、効率化が図られ、1カ月の残業時間を平均3時間にまで減少させることに成功した。

また、長期休暇の取得が可能な制度(マイウイーク)の導入を実施した。年度末に予約制で長期休暇取得が可能な週を設定し、最大9日の有給休暇がとれる制度を実施した。

さらに、「働き方改革」の前進的な取り組みとして、仕事と私生活の共存を図るための「ワークライフバランス」の改善にも17年より取り組んでいる。出産などで職場を離れる社員を会社全体で支援する仕組みづくりである。当初は、女性社員のみが対象であったが、現在では、全社員が対象となっている。そうした中、男性社員が育児休暇や親の介護などが必要な時には、勤務時間を調整することで制度を活用しやすい環境が整えられている。

(注)現在の評価システムに至る経緯などに関しては、長命・南石(2021)、長命・南石(2023)を参照されたい。

6 おわりに

以上、本稿ではセブンフーズにおけるエコフィードの製造・利用、子実トウモロコシの国産飼料生産拡大および、次世代の畜産生産に向けた人材育成の取り組み実態について見てきた。セブンフーズでは、自社で開発した「セブンシステム」を構築し、豚の快適な飼養環境の実施、さらには豚ぷん堆肥の飼料用米および子実トウモロコシ圃場への還元の取り組みを行っていた。また、自社飼料工場では、飼料用米および子実トウモロコシだけでなく、食品工場からの未利用資源を利用して製造されたエコフィードを活用し養豚飼養を行うなど、資源循環型の養豚生産モデルを構築していた。さらに、近隣生産者と子実トウモロコシ生産の組合を形成し、国産飼料の生産拡大に努めていた。

昨今の国内情勢に鑑みて、本稿で取り上げたセブンフーズでの資源循環の取り組みは、持続的な畜産物生産の模範になるものといえる。さらに、地域間連携を含めたネットワーク・クラスター形成による資源循環・生産基盤の強化・拡大は今後の畜産事業に不可欠なものとなっていくであろう。今後、セブンフーズの取り組みが各地に波及していくことが期待される。

謝 辞

今回の調査に当たり、セブンフーズ株式会社代表取締役 前田佳良子氏をはじめ同社の皆さまには多大なるご協力を賜りました。この場を借りて感謝の意を申し上げます。

【引用文献】

セブンフーズ株式会社ホームページ、https://seven-foods.com/farm/

長命洋佑・南石晃明(2021)「農業イノベーション大賞受賞者の挑戦[7]ICTを活用した次世代人材育成モデル〜人材育成と働き方改革から生まれるイノベーション〜:セブンフーズ株式会社 代表取締役 前田佳良子さん 優秀賞(教育・人材育成分野)の表彰」『農業および園芸』97(3):251-258.

長命洋佑・南石晃明(2023)「人材育成と働き方改革から生まれるイノベーション−熊本県菊池市のセブンフーズ−」南石晃明著『農業イノベーションの挑戦者ー農業経営の将来像を考えるー』:29-40.

農業イノベーション大賞選考委員会(2020)農業イノベーション大賞2020 受賞者講評・講演・出展要旨(農業情報学会大会講演要旨集別冊):48pp.

農林水産省(2020)『食料・農業・農村基本計画〜我が国の食と活力ある農業・農村を次の世代につなぐために〜令和2年3月』

農林水産省(2022)『令和5年度農林水産予算概算決定の概要』(国産飼料の生産・利用拡大対策)

農林水産省(2023)『飼料をめぐる情勢(イラスト版)令和5年10月』

前田佳良子・澤田守・納口るり子(2021)戦略的人的資源管理と組織文化 : 大規模養豚法人を事例として、農業経営研究、59(3): 22-31.